Máy sửa chữa SMT tự động

Dinghua Technology DH-A2 SMT Repair Machine Tự động sửa chữa cấp độ chip bo mạch chủ. Chào mừng bạn đến gửi yêu cầu của bạn để biết thêm chi tiết.

Mô tả

Máy sửa chữa SMT tự động

1. Ứng dụng Định vị laser Máy sửa chữa SMT tự động

Làm việc với tất cả các loại bo mạch chủ hoặc PCBA.

Hàn, nối lại và tháo các loại chip khác nhau: BGA,PGA, POP,BQFP,QFN, SOT223,PLCC, TQFP,TDFN, TSOP,

PBGA, CPGA, chip LED.

2. Tính năng sản phẩm củaCăn chỉnh quang họcMáy sửa chữa SMT tự động

3. Thông số kỹ thuật của DH-A2Máy sửa chữa SMT tự động

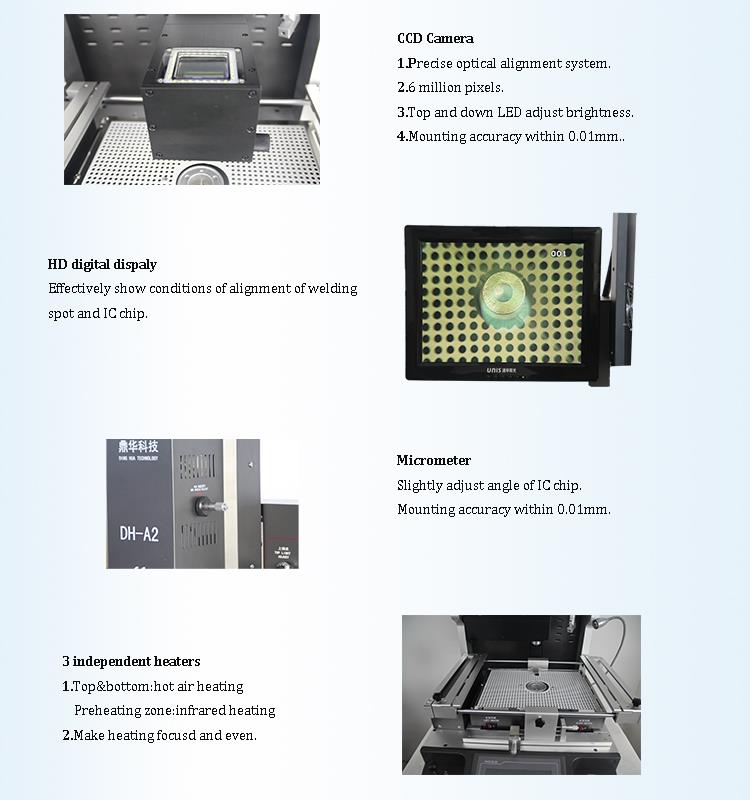

4. Chi tiết Máy sửa chữa SMT hồng ngoại tự động

5. Tại sao chọn của chúng tôiMáy sửa chữa SMT Tầm nhìn phân chia tự động?

6. Chứng chỉ Camera CCDMáy sửa chữa SMT tự động

Chứng chỉ UL, E-MARK, CCC, FCC, CE ROHS. Trong khi đó, để cải tiến và hoàn thiện hệ thống chất lượng, Dinghua

đã thông qua các chứng chỉ kiểm toán tại chỗ ISO, GMP, FCCA và C-TPAT.

7. Đóng gói và vận chuyểnMáy sửa chữa SMT không khí nóng tự động

8. Lô hàng choMáy sửa chữa SMT tự động

DHL/TNT/FEDEX. Nếu bạn muốn một thời hạn vận chuyển khác, xin vui lòng cho chúng tôi biết. Chúng tôi sẽ hỗ trợ bạn.

9. Điều khoản thanh toán

Chuyển khoản ngân hàng, Western Union, Thẻ tín dụng.

Vui lòng cho chúng tôi biết nếu bạn cần hỗ trợ khác.

10. Kiến thức liên quan

Giới thiệu về bảng mạch hai mặt

Tên tiếng Trung: Bảng mạch hai mặt

Tên tiếng Anh: Bảng mạch hai mặt

Với sự phát triển của điện tử công nghệ cao, nhu cầu về các sản phẩm điện tử hiệu suất cao, nhỏ gọn và đa chức năng ngày càng tăng. Do đó, việc sản xuất bảng mạch in (PCB) đã phát triển theo hướng thiết kế nhẹ hơn, mỏng hơn, ngắn hơn và nhỏ hơn. Trong không gian hạn chế, nhiều chức năng hơn được tích hợp, đòi hỏi mật độ đi dây cao hơn và khẩu độ nhỏ hơn. Từ năm 1995 đến năm 2007, đường kính lỗ khoan tối thiểu để khoan cơ học giảm từ 0,4 mm xuống 0,2 mm hoặc thậm chí nhỏ hơn. Khẩu độ lỗ kim loại cũng được thu hẹp lại. Chất lượng của các lỗ kim loại kết nối các lớp là rất quan trọng đối với độ tin cậy của bảng mạch in. Khi kích thước lỗ rỗng giảm, các tạp chất như mảnh vụn nghiền và tro núi lửa, không ảnh hưởng đến các lỗ lớn hơn, vẫn còn trong các lỗ nhỏ hơn. Sự nhiễm bẩn này có thể khiến đồng hóa học và lớp mạ đồng bị hỏng, dẫn đến các lỗ không còn được kim loại hóa, có thể gây bất lợi cho mạch điện.

Cơ chế lỗ

Đầu tiên, mũi khoan được sử dụng để tạo các lỗ trên tấm ván mạ đồng. Sau đó, mạ đồng điện phân được áp dụng để tạo thành một lỗ mạ. Cả khoan và mạ đều đóng vai trò quan trọng trong quá trình kim loại hóa lỗ.

1, Cơ chế ngâm đồng hóa học:

Trong quá trình sản xuất bảng in hai mặt và nhiều lớp, các lỗ trần không dẫn điện phải được kim loại hóa, nghĩa là chúng trải qua quá trình ngâm đồng hóa học để trở thành chất dẫn điện. Dung dịch đồng hóa học dựa trên hệ thống phản ứng "oxy hóa/khử" xúc tác. Đồng được lắng đọng dưới sự xúc tác của các hạt kim loại như Ag, Pb, Au và Cu.

2,Cơ chế đồng mạ điện:

Mạ điện là quá trình trong đó nguồn điện đẩy các ion kim loại tích điện dương trong dung dịch về phía bề mặt cực âm, nơi chúng tạo thành một lớp phủ. Trong mạ điện, cực dương kim loại đồng trong dung dịch trải qua quá trình oxy hóa, giải phóng các ion đồng. Ở cực âm, xảy ra phản ứng khử và các ion đồng được lắng đọng dưới dạng kim loại đồng. Sự trao đổi ion đồng này rất cần thiết cho sự hình thành lỗ rỗng và ảnh hưởng trực tiếp đến chất lượng của lỗ mạ.

Sau khi đồng sơ cấp được hình thành trong lớp xen kẽ, cần có một lớp đồng kim loại để hoàn thành quá trình dẫn điện của mạch giữa các lớp. Đầu tiên, các lỗ được làm sạch bằng cách chải mạnh và rửa bằng áp suất cao để loại bỏ bụi và mảnh vụn. Dung dịch kali permanganat được sử dụng để loại bỏ xỉ bám trên bề mặt đồng của thành lỗ. Sau khi làm sạch, một lớp keo thiếc-palađi được nhúng vào thành lỗ rỗng đã được làm sạch và khử thành paladi kim loại. Sau đó, bảng mạch được ngâm trong dung dịch đồng hóa học, trong đó các ion đồng bị khử và lắng đọng trên thành lỗ rỗng nhờ hoạt động xúc tác của kim loại palladium, tạo thành mạch xuyên lỗ. Cuối cùng, lớp đồng trong lỗ thông được làm dày thông qua lớp mạ đồng sunfat đến độ dày đủ để chống lại quá trình xử lý tiếp theo và các tác động môi trường.

Đồ lặt vặt

Trong quá trình kiểm soát sản xuất dài hạn, chúng tôi nhận thấy rằng khi kích thước lỗ chân lông đạt đến 0.15-0.3mm, tỷ lệ xuất hiện các lỗ cắm tăng 30%.

1, Các vấn đề về lỗ cắm trong quá trình hình thành lỗ:

Trong quá trình sản xuất bảng in, các lỗ nhỏ có kích thước từ 0.15-0.3mm thường được tạo ra bằng quy trình khoan cơ học. Theo thời gian, chúng tôi phát hiện ra rằng nguyên nhân chính gây ra các lỗ còn sót lại là do việc khoan không đầy đủ. Đối với các lỗ nhỏ, khi kích thước lỗ quá nhỏ, nước áp suất cao sẽ rửa sạch đồng trước khi chôn, gây khó khăn cho việc loại bỏ các mảnh vụn. Các mảnh vụn này cản trở quá trình lắng đọng đồng hóa học, ngăn cản việc ngâm đồng thích hợp. Để giải quyết vấn đề này, điều quan trọng là phải chọn đúng vòi khoan và tấm lót dựa trên độ dày của tấm nền. Giữ cho bề mặt sạch sẽ và không tái sử dụng các tấm lót là rất quan trọng. Ngoài ra, việc sử dụng hệ thống chân không hiệu quả (chẳng hạn như hệ thống điều khiển chân không chuyên dụng) là điều cần thiết để đảm bảo hình thành lỗ thích hợp.

2, Vẽ sơ đồ mạch

- Có nhiều công cụ phần mềm thiết kế PCB khác nhau, chẳng hạn như Protel, có thể được sử dụng để thiết kế bảng mạch nhiều lớp (bao gồm cả hai mặt). Những công cụ này căn chỉnh các lớp và kết nối các vias giữa chúng, giúp định tuyến và bố trí thiết kế dễ dàng hơn. Sau khi hoàn thành việc bố trí, thiết kế có thể được bàn giao cho nhà sản xuất PCB chuyên nghiệp để sản xuất.

- Thiết kế của bảng mạch hai mặt có thể được chia thành hai bước. Bước đầu tiên bao gồm vẽ ký hiệu của các thành phần chính như IC trên giấy, dựa trên các vị trí dự định trên bảng mạch. Sau đó, vẽ các đường và các thành phần ngoại vi của mỗi chân để hoàn thành sơ đồ. Bước thứ hai là phân tích chức năng của mạch và sắp xếp các thành phần theo quy ước sơ đồ tiêu chuẩn. Ngoài ra, phần mềm sơ đồ có thể được sử dụng để tự động sắp xếp các bộ phận và kết nối chúng với chức năng bố trí tự động của phần mềm tổ chức thiết kế.

Cả hai mặt của bảng mạch hai mặt phải được căn chỉnh chính xác. Bạn có thể sử dụng nhíp để căn chỉnh hai điểm, đèn pin để kiểm tra khả năng truyền ánh sáng và đồng hồ vạn năng để đo tính liên tục cũng như kiểm tra các mối hàn và đường hàn. Nếu cần thiết, các thành phần có thể được gỡ bỏ để xác minh việc định tuyến các đường bên dưới chúng.